Obsah článku

- História drevotriesky

- Technológia výroby drevotrieskových dosiek

- Laminovaná drevotrieska – technológia výroby

- Laminovanie a iné spôsoby povrchovej úpravy drevotriesky

- Vlastnosti drevotrieskových dosiek

- Ako si vybrať drevotriesku

V tomto článku: História stvorenia; technológia výroby drevotrieskových dosiek; technológia výroby drevotrieskových dosiek; iné metódy obloženia; vlastnosti, známky a označovanie drevotrieskových dosiek; kritériá výberu drevotriesky.

Drevotrieska vďačí za svoj vzhľad a veľkú popularitu druhej svetovej vojne – akútny nedostatok dreva pre nábytok skrinky nútil výrobcov hľadať iné, pomerne lacné drevo. Dnes, po viac ako polstoročí od tej doby, je význam kombinácie písmen „drevotrieska“ známy každému majiteľovi domu, pretože lacné panely vyrobené z tohto materiálu sú prítomné v každej domácnosti. Ale viete všetko o tomto materiáli?

História drevotriesky

V jadre sú drevotrieskové dosky zložené z jemných drevných triesok zmiešaných so spojivom a stlačených. V 40-tych rokoch 20. storočia v Európe existovala akútna potreba nového konštrukčného materiálu na dekoráciu interiéru budov a na výrobu nábytku, preglejky, ktorá už v tom čase existovala, sa cena prudko zvýšila a napriek vysokej cene sa stala vzácnou..

Európski inžinieri sa zúfalo snažili vytvoriť nový materiál a nemecký inžinier Max Himmelheber uspel – v roku 1932 sa po dlhých pokusoch podarilo vytvoriť odolnú drevotrieskovú dosku. Zdokonaľovanie technológie trvalo niekoľko rokov a na konci 40. rokov sa v nemeckých Brémach začala prvá komerčná výroba drevotrieskových dosiek..

Vynálezca drevotriesky Max HimmelheberHimmelheber bol prvým, kto použil fenolové živice pri výrobe drevotrieskových dosiek, pretože v prípade drevnej štiepky bolo ich viac ako dosť – bol vhodný akýkoľvek odpad z drevospracujúcich podnikov. Niekoľko rokov po začatí výroby drevotrieskových dosiek sa začali vyrábať jeho dosky v trojvrstvovej vrstve – na vonkajších stranách drvené piliny jelše, buk, borovica, breza a smrek a vnútorná vrstva obsahovala piliny z hrubších drevín.

V ZSSR sa prvá experimentálna výroba drevotrieskových dosiek začala v roku 1957 v dedine Ust-Izhora (Leningradská oblasť), v zariadeniach preglejky. O osem rokov neskôr bolo v Sovietskom zväze vytvorených viac ako 50 podnikov na výrobu drevotrieskových dosiek.

Technológia výroby drevotrieskových dosiek

Výroba drevotriesky sa skladá z niekoľkých fáz: získavanie hoblín; sušenie a triedenie; spájanie a miešanie drevnej štiepky s lepidlom; získanie koberca, lisovanie za horúca s následným ochladením dosiek; brúsenie, rezanie a balenie.

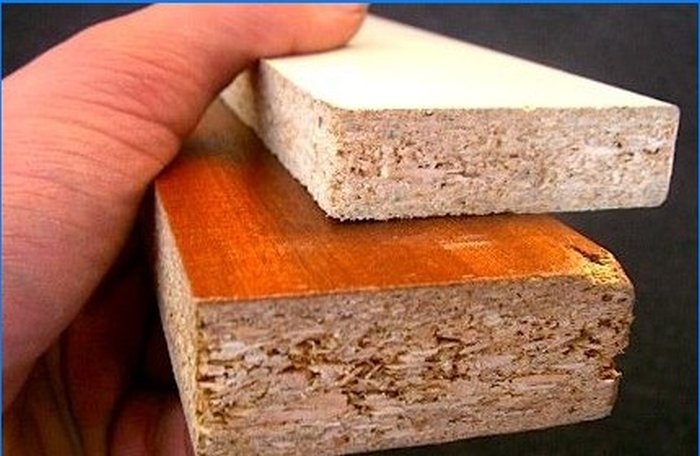

Príjem hoblín. Na tento účel je vhodná akákoľvek surová drevná surovina, takmer akýkoľvek odpad z reziva. Pred spracovaním na hobliny sa neobchodné drevené kmene očistia od kôry a nakrájajú na dĺžku metrov, ktoré sa umiestnia na hydrotermálne ošetrenie v špeciálnom bazéne s teplou vodou. Potom sa štiepky rozrežú na pol metra a privádzajú do strojov, ktoré štiepajú štiepky rovnobežne s drevnými vláknami. Najčastejšie sa vyrábajú trojvrstvové drevotrieskové dosky, ktorých stredná vrstva je tvorená hrubšími trieskami, čo predstavuje až 66% celkového množstva plniva v drevotrieskovej doske, pričom dve vonkajšie vrstvy sú tvorené menšími trieskami. Po odrezaní sa hobliny dostanú do kladivových mlynov, kde sa rozdrvia na šírku a vyhladia. Čipy spracované týmto spôsobom sa zbierajú v bunkroch, tiež zbierajú triesky získané od drevospracujúcich podnikov.

Sušenie a triedenie.Z násypky sa triesky privádzajú do pneumatického dopravníka, ktorý ich dodáva do sušiacej jednotky. Vlhké hobliny sa zmiešajú s lopatkami, s rovnomerným rozložením pozdĺž dna zo siete – tzv. Vírivé sušenie sa vykonáva horúcim vzduchom prechádzajúcim dnom oka. Výsledkom je zníženie obsahu vlhkosti v trieskach na 5%. Vysušené triesky sa zdvihnú horúcim vzduchom a prenesú sa do cyklónu, kde sa hrubé triesky oddelia od častíc optimálnej veľkosti – nadmerne hrubé triesky sa vrátia späť do kladivových mlynov, kde sa znova pomelú..

Miešanie hoblín s lepidlom a tvarovanie koberca.Spojivom v drevotrieskovej doske je syntetická močovino-formaldehydová živica rozpustná vo vode – jej suchý zvyšok vo vzťahu k hmotnosti triesok v suchej forme je od 6 do 12%. Suché hobliny sa privádzajú z násypky cez dávkovač do zmiešavacej komory, kde sa tiež dodáva roztok spojiva. Pre lepšiu a jednotnejšiu aplikáciu lepidla na triesky sa nanáša striekaním stlačeným vzduchom.

Výroba kobercov, lisovanie a chladenie. Hobliny, na ktoré je nanesené lepidlo, sa privádzajú do vibračného lisu za studena na výstupe, z ktorého oceľový pás dopravníka vytiahne už vytvorený koberec. Existujú štyri takéto lisy za studena – prvý tvorí spodnú vrstvu koberca tvorenú jemnými trieskami, ďalšie dva vytvárajú strednú (strednú) vrstvu hrubších triesok, štvrtý vibračný lis vytvára hornú, poslednú vrstvu drevotriesky. Potom kompozitný koberec prejde do prvého zhutňovacieho lisu – v dôsledku toho sa hrúbka kompozitu zníži dvakrát až trikrát. Pred pretlačením za tepla sa koberec z drevotriesky navlhčí vodou (asi 140 g / m2)2) a zohrieva sa v komore vysokofrekvenčného ohrievača na 75 ° C – v poslednom stupni sa v hydraulickom lise kompozitný koberec zahreje na 150 ° C a tlak asi 20 kg / cm.2. V dôsledku kombinácie vysokej teploty a tlaku sa voda rozstrekovaná na povrchu koberca okamžite zmení na paru – dôjde k tzv. „Úderu pary“, počas ktorého para preniká do vnútorných vrstiev drevotriesky a ohrieva ich, čím sa skracuje doba, počas ktorej je koberec pod tlakom..

Po ukončení lisovania za horúca sa koberec z drevotrieskových dosiek ochladzuje fúkaním prúdov studeného vzduchu, jeho povrchy a hrany sa brúsia, rozreže sa na dosky špecifikovaných veľkostí, nasleduje ich označovanie a balenie..

Laminovaná drevotrieska – technológia výroby

Laminátová drevotrieska je v jadre drevotrieska s lepeným papierom. Hlavnou výhodou laminovacej drevotrieskovej dosky je získanie finálneho opláštenia, ktoré nevyžaduje žiadne ďalšie povrchové úpravy. Samotný proces laminovania však nie je ani zďaleka jednoduchý a pozostáva z niekoľkých fáz: príprava povrchov drevotrieskových dosiek; príprava papiera; vytváranie balíkov; laminovacie drevotrieskové dosky pod lisom.

Príprava povrchu drevotriesky.Vyrovnanie sa vykonáva nanesením vrstvy tmelu, pred a po skutočnom nanesení sú povrchy drevotrieskových dosiek brúsené. Hustota dosiek vhodných na laminovanie by mala byť medzi 0,65 a 0,7 g / cm3 – drevotrieskové dosky s nízkou hustotou po laminácii budú nadmerne stlačené, čo by narušilo pevnosť spojov medzi plnivami a podľa toho pevnosť dosiek. Aby sa dosiahla požadovaná drsnosť – a mala by byť od 16 do 63 mikrónov – povrchy dosiek sa brúsia na strojoch. Ak je väčšia drsnosť, ako je potrebné, tvoria sa vonkajšie (vonkajšie) vrstvy dosiek s pridaním najmenších častíc triesok a prachu..

Laminovací papier a príprava. Drevotrieska je laminovaná nasledujúcimi typmi papiera: síran (hustota od 80 do 150 g / m)2) sa používa pre základňu ako vnútorná vrstva pre prednú stranu a hlavná vrstva pre prednú stranu; siričitan (hustota od 126 do 170 g / m2), používané na dekoratívny náter ako vonkajšia vrstva, natierané monochromatickým alebo dreveným zrnom; konečná úprava (hustota od 20 do 40 g / m2), priehľadná a udržiavacia sila v mokrom stave, pôsobiaca ako ochranný film pre dekoratívne nátery.

Trojfarebný vzor sa aplikuje na papier dekoratívnej vrstvy metódou hĺbkotlače. Pred laminovaním drevotriesky sa papier pre každú vrstvu impregnuje melamínformaldehydovou, močovinoformaldehydovou a močovino-melamínformaldehydovou živicou na špeciálnych impregnačných a sušiacich strojoch. Hlavnou vecou pri impregnácii papiera živicami je úplne odstrániť vzduch z jeho povrchu a nahradiť ho živicou, ktorá by nemala iba zakrývať povrch papiera, ale mala by sa doň tiež vstrebávať. Najbežnejšie používaným spôsobom aplikácie je to, že papier je najskôr potiahnutý živicou iba na jednej strane, zatiaľ čo vzduch, keď je živica absorbovaná, vychádza zo strany papiera, na ktorý sa živica neaplikovala. A až po odstránení vzduchu je papierový pás úplne ponorený do živice. Nanesenie živice na jednu stranu papiera sa uskutoční umiestnením papierového pásu do nádoby so živicou bez úplného ponorenia alebo nanesením živicovej vrstvy pomocou valca. Na konci impregnácie sa papier suší v konvekčnej komore, zatiaľ čo prchavá časť živicového povlaku sa odparí a živica samotná sa podrobí čiastočnej polykondenzácii..

Vytvárajte balíčky. Ich formovanie sa uskutočňuje pred naložením do lisu, princíp je nasledujúci: na obidvoch stranách dosky z drevotriesky sú papierové listy základne umiestnené vo vrstvách, potom dekoratívne a dokončovacie – posledné dve vrstvy sú umiestnené iba na prednú stranu drevotriesky. Takto vytvorený obal je z oboch strán uzavretý kovovými plechmi, ak sa vyžaduje lesklý povrch, potom sa použijú leštené mosadzné alebo oceľové plechy. Niekoľko balíkov sa umiestni do lisu naraz, medzi jeho platne a kovové pláty horného a dolného balenia sa umiestnia kompenzačné tesnenia vyrobené z azbestu, gumy alebo sulfátového papiera odolného voči vysokej teplote v balíku s 25 až 30 listami. Táto operácia vám umožní získať rovnakú teplotu na všetkých lepených povrchoch, aby sa dosiahol rovnomerný tlak prítlačných dosiek na všetky oblasti vreciek..

Laminovanie drevotriesky pod lisom.V hydraulických lisoch sa balíky z drevotriesky na laminovanie umiestňujú na 15 minút, sú vystavené teplotám od 135 do 210 ° C a tlaku od 25 do 28 MPa. V záverečnej fáze lisovania za horúca sa do lisovacích dosiek privádza studená voda, vytvára sa para. Aby sa minimalizovalo nebezpečenstvo deformácie papierového poťahu, lisovanie sa uskutočňuje pod postupným alebo postupným znižovaním tlaku – tlak začína klesať v 8. minúte, keď sú vrecká pod lisom. Okrem spracovania vriec vodnou parou a ochladzovania počas lisovania existuje technológia laminovania drevotrieskových dosiek, ktorá nezahŕňa spracovanie pary. Neprítomnosť parného chladenia na jednej strane zvyšuje produktivitu, na druhej strane znižuje kvalitu lesku predných povrchov laminovaných touto technológiou drevotrieskových dosiek. Preto v podnikoch, ktoré vyrábajú laminované drevotrieskové dosky bez chladenia počas lisovania, sa obaly vytvárajú s kovovými plechmi, ktorých povrch je leštený – výsledkom bude matovaná čelná plocha drevotriesky. Poslednou fázou laminovania drevotriesky podľa ktorejkoľvek z opísaných technológií bude chladenie hotových výrobkov, ich balenie, označovanie a skladovanie..

Laminátová drevotriesková doska alebo podšívka ktoroukoľvek z metód opísaných nižšie musí spĺňať podmienky GOST R 52078-2003.

Laminovanie a iné spôsoby povrchovej úpravy drevotriesky

Proces laminovania drevotrieskových dosiek je takmer rovnaký ako laminácia, iba podľa zjednodušenejšej schémy. Lepiaca kompozícia sa nanáša na povrch drevotrieskových dosiek, na vrch sa položí papierová podšívka, ktorá je vopred impregnovaná živicami a akrylovými emulziami na plastifikáciu. Papierový pás sa pritláča pomocou valčekov proti doskám, potom sa drevotriesková doska odosiela do lisu za studena alebo do lisu s vyhrievaním alebo sa ukladá do balíkov a bremeno sa umiestni navrch. Ak sa na vytvrdzovanie používa lis na lisovanie za horúca, potom je teplota ohrevu a tlak, ktorý sa vyvíja, nižšia ako pri laminovaní drevotrieskových dosiek – približne 120 – 150 ° C a nie viac ako 7 MPa..

Pri opláštení drevotrieskových dosiek sa používajú polymérne termoplastické fólie – po nanesení lepiacej vrstvy sa nalisujú na dosky z drevotriesky. Najčastejšie sa používajú PVC fólie, menej často polystyrénové alebo akrylové filmy. Lícna drevotrieska s polymérnymi fóliami umožňuje aplikáciu na profilované výrobky, čo je jej nepochybná výhoda, ale kvalita takého obkladu je nízka – jeho tepelná odolnosť je nízka, je slabo odolná proti mechanickému namáhaniu.

Prírodná dyha získaná z brezy, javora, jelše, hrušky, jaseňa, čerešní, buku, orecha, smrekovca, brestu a exotických stromov, ako sú mahagón, aningre, dao atď., Sa tiež používa na opláštenie drevotrieskových dosiek. Drevotrieska s dýhou je podobná laminácii – po nanesení lepiacej vrstvy a nalepení dyhy sa drevotrieskové dosky umiestnia pod lis.

Vlastnosti drevotrieskových dosiek

Úplné technické podmienky, ktoré musia mať drevotrieskové dosky akéhokoľvek výrobcu, tak domáceho, ako aj zahraničného, sa môžu študovať v GOST 10632-2007.

Drevotrieskové dosky sú navonok podobné, ale prvý dojem je klamný – delia sa na triedy podľa kvality, obsahu formaldehydových živíc (emisné triedy), môžu byť odolné voči vode a ohňu a sú označené podľa fyzikálnych a chemických parametrov.

Existujú tri typy drevotrieskových dosiek:

- prvá trieda. Povrchy a hrany takýchto dosiek sú dokonale rovné, dokonca aj tie najmenšie triesky úplne chýbajú. Celý objem vyrobenej drevotrieskovej dosky prvej triedy je spravidla podrobený oplášteniu (laminovanie, laminovanie atď.);

- druhý stupeň. Zahŕňa dosky s najmenšími odchýlkami od ideálu – prítomnosť malého čipu na jednej strane, miernu delamináciu kompozitu a škrabance. Takáto drevotrieska nie je vhodná na opláštenie, je lacnejšia – kupujú ju nábytkárske spoločnosti;

- drevotrieskové dosky tretej triedy alebo netriedené. Porážka z vysoko kvalitných drevotrieskových dosiek môže obsahovať také chyby, ako sú zmeny hrúbky, hlboká delaminácia, vážne škrabance a praskliny. Na stavebných trhoch sa netriedené drevotrieskové dosky často klasifikujú ako druhá trieda. Tieto nekvalitné dosky kupujú stavebné spoločnosti a používajú sa na jednorazové debnenie..

Bez ohľadu na typ drevotriesky sa delia do emisných tried na uvoľňovanie voľného formaldehydu zo 100 g lepenky:

- trieda E1, podľa svojich podmienok, nesmie obsah formaldehydu v 100 g drevotrieskového kompozitu prekročiť 10 mg. Drevotrieskové dosky, ktoré zodpovedajú tejto emisnej triede, sú neškodné pre ľudí a používajú sa pri výrobe nábytku do skrinky, vrátane. detské;

- trieda E2, umožňujúca obsah 30 mg voľného formaldehydu v 100 g kompozitnej dosky, ale nie vyššiu ako táto hodnota. Drevotrieska tejto triedy sa spravidla nevyrába, ale niektorí výrobcovia malých objemov dosiek ich vyrábajú z jedného alebo druhého dôvodu a snažia sa zámerne skresliť označenie alebo ho vôbec neaplikovať. Stanovenie emisnej triedy drevotrieskových dosiek je možné iba v laboratórnych podmienkach.

Okrem štandardných dosiek vyrábajú výrobcovia drevotrieskových dosiek malé série drevotrieskových dosiek so špeciálnymi vlastnosťami – zvýšená odolnosť proti vlhkosti a ohňu. V prvom prípade je pred lisovacím stupňom koberec s trieskami ošetrený roztaveným parafínom alebo špeciálnou emulziou parafínu. Vodovzdorná drevotrieska je označená písmenom „B“, takéto dosky sa používajú pri výrobe nábytku do kúpeľní, kúpeľní a kuchýň, menej často v stavebníctve. Ak je vodotesnosť bežných drevotrieskových dosiek 22 až 33%, potom pre dosky triedy „B“ nie je vyššia ako 15%. Na zvýšenie požiarnej odolnosti sa do zloženia drevotrieskovej dosky vkladajú retardéry horenia, aby sa zabránilo požiaru.

Podľa fyzikálnych a mechanických vlastností je drevotriesková doska zaradená do jednej z dvoch tried:

- „P-A“ sú vysokokvalitné ukazovatele vrátane pevnosti v ťahu za ohybu, odolnosti proti vlhkosti (bobtnanie nie vyššej ako 22%) a drsnosti povrchu. Dosky tejto značky sú najbežnejšie, sú vystavené obkladu (laminácia atď.);

- „P-B“, takéto drevotrieskové dosky majú nižšie indikátory kvality – menej trvanlivé, menej odolné voči vlhkosti, resp. Lacnejšie. Drevotrieska s takýmito značkami nie je potiahnutá.

Teraz zvážme spotrebiteľské vlastnosti drevotrieskových dosiek, počnúc pozitívnymi:

- nízke náklady. Drevotrieska hrubá 16 mm stojí približne 130 rubľov / m2, rovnakej hrúbky LDPS – 190 rubľov / m2;

- rovné a hladké povrchy, nie je potrebné ďalšie spracovanie a brúsenie;

- za podmienok GOST sú drevotrieskové dosky odolné a nie sú náchylné na delamináciu, skrútenie, opuchnutie a vysychanie;

- širokú škálu aplikácií, tak v nábytkárskom priemysle, ako aj v stavebníctve.

Negatívne vlastnosti:

- obsahuje formaldehydové živice, ktorých vysoká koncentrácia emisií je škodlivá pre človeka. Na výrobu nábytku sú povolené iba drevotrieskové dosky triedy E1, ale veľa malých výrobcov nábytku používa drevotrieskové dosky nižšej triedy z dôvodu ich lacnosti;

- kompozit nedrží skrutky a klince dobre, najmä pri ich opätovnom dotiahnutí;

- v koncových a okrajových úsekoch sú drevotrieskové dosky obzvlášť zraniteľné, počas spracovania a prevádzky v týchto oblastiach je ťažké vyhnúť sa trieskam a oderu.

Ako si vybrať drevotriesku

Navrhované kritériá výberu pre drevotrieskové dosky vám vyhovujú, ak potrebujete kúpiť dyhované dosky – kvalita dýhovaných dosiek alebo drevotriesky, ako sa hovorí, je pod obkladom skrytá. Čo musíte venovať pozornosť:

- prítomnosť značiek na konci drevotriesky zabezpečí, že vám bude ponúknutá kvalita, ktorú hľadáte. Ak nie je uvedené žiadne označenie, potom by sa výrobky tohto výrobcu mohli označiť na obale po 100 listoch alebo na začiatku nebolo žiadne označenie a výrobca nie je známy. Rozhodnutie v tejto situácii je na vás, ale ja by som šiel k inému predajcovi;

- nie je možné odhadnúť emisnú triedu formaldehydu na prvý pohľad, mali by ste však veriť svojmu čuchu. Ak ste vo vzdialenosti jedného metra od drevotriesky cítili pretrvávajúci zápach chemického pôvodu, jej emisie sú významné, bez ohľadu na triedu vyznačenú na konci;

- vizuálne vyhodnotiť dosku – textúru hoblín, pórovitosť, odlupovanie vrchných vrstiev, nadmernú suchosť. V trojvrstvovej drevotrieskovej doske je vnútorná vrstva tvorená veľkými hoblinami, bude viditeľná na koncoch dosky – je najvhodnejšia na skrutkovanie skrutiek, pretože hrubé hobliny ich lepšie udrží. Nemalo by dôjsť k odlupovaniu – ak existuje, potom bola táto drevotrieska vyrobená s narušením technológie. Povrch dosky vyzerá presušene – je to nízko kvalitná drevotrieska s nízkou pevnosťou. Skontrolujte pórovitosť pomocou akéhokoľvek relatívne ostrého predmetu z vašich vreciek – rukoväte, kľúča – skúste ich s trochou námahy zasunúť do každej z hran drevotriesky. Ak je táto operácia jednoduchá, potom je daná doska zlej kvality;

- podľa farby. V ideálnom prípade by každá z drevotrieskových dosiek v balení mala byť pevná a mala by mať svetlý odtieň. Ak je doska červenkastá, je vyrobená z drevnej štiepky, nemôže sa dyhovať, ale má dostatočnú kvalitu. Kompozit tmavomodrej dosky obsahuje značné množstvo kôry alebo je pri lisovaní príliš spálený – jej pevnosť je nízka, takáto drevotrieska je vhodná len na stavebné účely. Dávajte pozor na celé balenie – ak sú farby každej z dosiek, ktoré ju tvoria, rôzne, potom majú inú fyzikálnu a mechanickú kvalitu;

- rôzne hrúbky. Je možné odhadnúť rozdiely v hrúbke iba v balení drevotrieskových dosiek – ak je obal navonok rovnomerný, ale vyzerá zakrivený, potom niektoré dosky, ktoré ho tvoria, majú rozdiely v hrúbke.

Ahoj! Môžeš mi prosím povedať, čo presne je drevotrieska a na čo sa používa? Zaujíma ma, aké sú jej vlastnosti, výhody a nevýhody. Tiež by som rád vedel, aké druhy drevotriesky existujú a ako sa vyrába. Ďakujem veľmi pekne!