Obsah článku

- História vzniku MDF

- Výroba MDF – technológie

- Laminovanie a iné spôsoby konečnej úpravy MDF

- Vlastnosti MDF

- Výhody a nevýhody MDF

- Aplikácia MDF

- Výrobcovia MDF v Rusku

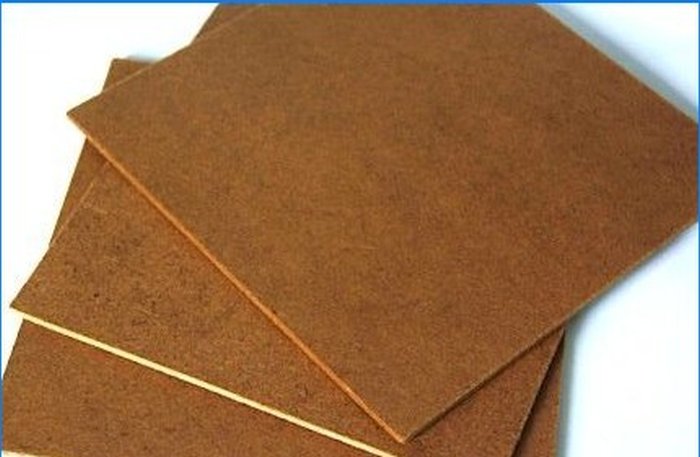

V tomto článku: História MDF technológia výroby; ozdobné spôsoby konečnej úpravy; technické údaje; klady a zápory MDF; oblasť použitia; domáci výrobcovia MDF.

Aký materiál, rovnako obľúbený medzi výrobcami a výrobcami nábytku, patrí do dlane? Bezpochyby drevo – v staroveku nás tento materiál chránil pred chladom, poskytoval úkryt a teplo v krbu a všetky domáce potreby boli vyrobené z dreva. Po stáročia bolo drevo stále žiadané a populárne – na rezivo sa využívali obrovské plochy lesov, pričom významnou časťou kmeňov bol odpad, nepodnikateľský. Situácia sa zmenila asi pred sto rokmi, keď obchodníci s drevom začali premýšľať – je možné nejako použiť drevnú štiepku a hobliny, v mnohých prípadoch zostávajúce po rezaní kmeňov stromov. Takto sa vytvorili drevovláknité a drevotrieskové dosky, ktorých skúsenosti s tvorbou umožnili získať dosky MDF, ktorých vlastnosti boli prakticky rovnaké a v niektorých ohľadoch dokonca prekročili možnosti priemyselného dreva..

História vzniku MDF

Prvú dosku, ktorá sa skladala nie z drvených hoblín, ale z drevených vlákien, náhodne vytvoril v roku 1924 Američan William Mason. Tento vynálezca sa pokúsil nájsť použitie hromady odpadov, hoblín a pilín, ktoré stúpali ako kopce okolo každej továrne na spracovanie dreva, aby sa z nich dala doska, prinajmenšom veľmi podobná preglejke. Spočiatku však dúfal, že vyrobí papier z drevených vlákien …

Mason postavil zariadenie, ktoré neskôr dostalo prezývku „Mason’s gun“: oceľová rúra privarená na jednej strane a vybavená odnímateľným krytom, ktorý je možné otvoriť z diaľky na druhej strane. Odpad z píly sa nalial do potrubia a nalial sa určité množstvo vody, potom vynálezca nainštaloval plynový horák pod ním – pri zahrievaní sa tlak v potrubí zvýšil, veko sa odstránilo a drevené vlákna získané pod tlakom sa vyhodili z hlavne „pištole“ do zásobníka lapača, zatiaľ čo sa položili do “ delové častice dreva sa väčšinou rozpadajú na vlákna.

Vynálezca William MasonAle na Masonovo sklamanie boli drevené vlákna príliš hrubé na papier, rozhodol sa skúsiť ich zhromaždiť a vložiť do parného lisu v nádeji, že dostane dosku na stavebné účely. A tu mal vynálezca dvakrát šťastie – technická porucha starého parného lisu a pocit hladu sa ukázali ako veľmi vhodné! Po vložení vlákien získaných v dopoludňajších hodinách do parného lisu si Mason nevšimol, že jeho ventil uniká, a púšťa pary priamo do koberca z drevených vlákien položených medzi lisovacie dosky. Jedna chyba nestačila – popoludní vynálezca ponáhľal na obed a zabudol vypnúť tlač.

Drevené vlákna boli teda niekoľko hodín pod tlakom a súčasne pod vplyvom horúcej pary. Po návrate do obchodu William Mason horúčkovito vypol parný lis a bolo rozhodnuté, že všetka ranná práca bola stratená – ale po zdvihnutí dosky videl pod sebou homogénnu, prekvapivo tvrdú drevovláknitú dosku. Volal drevovláknitú dosku, ktorú vytvoril, „masonit“ – z hľadiska svojich charakteristík bol výrazne horší ako moderná drevovláknitá doska, ale položili sa základy pre drevovláknité dosky.

Drevovláknité dosky „masonit“Drevovláknitá doska so strednou hustotou, ktorá je pre nás známejšia z kombinácie písmen MDF, odvodená z anglického názvu tohto materiálu – drevovláknitá doska so strednou hustotou – bola uvedená na trh v USA v roku 1966. Vývoj tejto dosky bol uskutočňovaný súčasne mnohými výrobcami, takže nie je možné presne pomenovať vynálezcu, ktorý vytvoril prvú dosku MDF.

V ZSSR sa dosky MDF nevyrábali, prvá linka na výrobu tohto materiálu sa objavila až v roku 1997 v regióne Vologda, dedina Sheksna. Čína je dnes najväčším výrobcom dosiek MDF a výrobkov z nich na svete..

Výroba MDF – technológie

V polovici minulého storočia sa drevovláknité dosky vyrábali „mokrou metódou“ – táto metóda je v mnohých ohľadoch podobná technológii výroby kartónu. V súčasnosti sa MDF dosky vyrábajú „suchou metódou“. Technologický proces „suchej metódy“ zahŕňa niekoľko fáz: príprava surovín; získavanie drevných vlákien; vytvorenie koberca z drevných vlákien, jeho lisovanie a pílenie hotového MDF; mletie výsledných dosiek.

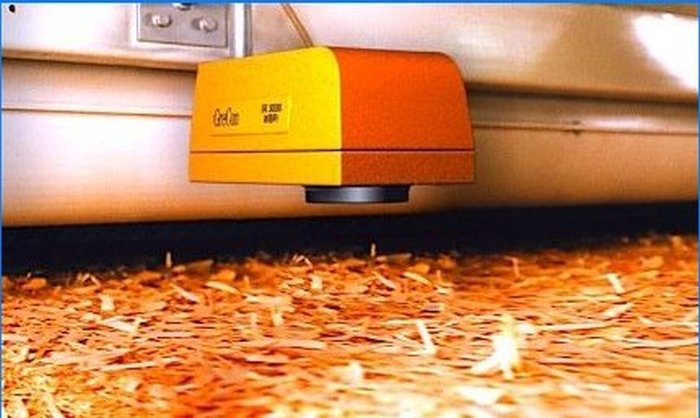

Suroviny – príprava. Pri výrobe MDF je surovinou guľaté drevo akéhokoľvek druhu. Kmene stromov sa vkladajú do bubnových strojov, z ktorých sa úplne odstráni kôra, potom sa naložia do štiepkovačov a rozpadnú drevnú štiepku. Strojné vyťaženie kmeňov stromov vám tiež umožní zjemniť a zoslabiť väzby tvorené lignínom, prírodným polymérom, ktorý spája drevené vlákna k sebe. Výsledné technologické čipy sú umiestnené na pásovom dopravníku, nad ktorým je nainštalovaný silný elektromagnet, ktorý odstraňuje kovové triesky z triesok. Ďalej – triedenie na tri frakcie vibračných sít s okami rôznych priemerov, od hrubých po jemnejšie.

Príliš hrubé triesky sa posielajú na opätovné rezanie do dezintegrátora, príliš malého – do odpadového bunkra na následné spálenie v kotolni. Čipy s optimálnou veľkosťou vstupujú do vertikálnych cyklónov, z ktorých sa z nej vymývajú minerálne nečistoty a zvyšky sa odstraňujú. Na konci umývacieho cyklu čipy vstupujú do násypky na úpravu pary – úlohou tejto operácie je rovnomerné zahrievanie triesok na 100 ° C s obsahom vlhkosti viac ako 80% v celej hmote..

Príjem drevných vlákien. Drevné štiepky navlhčené a zohriate na požadovanú teplotu vstupujú do špeciálneho stroja – defibrátora alebo, ako sa tiež hovorí, do rafinátora. Čipy vložené do defibrátora, unášané šnekovým podávačom, prechádzajú medzi kónickými a kotúčovými čepeľami, čím sa delia na vlákna..

Ak je to potrebné, prevádzka spracúvania čipov v defibrátore sa opakuje dvakrát až trikrát – v tomto prípade sú defibrátory nainštalované v kaskáde. Pri spracovaní triesok v defibrátore sa do jeho hmoty zavádzajú parafíny, živice, tvrdidlá a spojivá..

referencie:Postup získavania drevných vlákien je úplne odlišný od technológie mletia. Pri výrobe drevnej múky sa kmene stromov brúsia na častice určitej frakcie a nehomogénneho tvaru, ale na výrobu drevovláknitých dosiek je potrebné oddeliť drevné vlákno prírodnej štruktúry a veľkosti a dĺžka vlákien závisí od druhu tohto dreva..

Hotové drevené vlákna, zohrievané parou, sa privádzajú do sušičky v tvare rúrky, v ktorej sa každá dávka vlákien ošetruje horúcim vzduchom (teplota 170 – 240 ° C) počas 5 sekúnd. Suchá hmota vlákna sa privádza do cyklónu, kde sa z nej odstráni prebytočný vzduch, potom sa odtiaľ prepraví do zásobníka – do formovania.

Tvarovanie a lisovanie kobercov. Na dopravníku sa vytvára koberec z pripravených drevných vlákien – formuje sa pomocou valčekov, pri tejto operácii sa koberec z drevných vlákien odváži a počiatočné lisovanie sa v ňom eliminuje vzduchové komory, ktoré zostanú po spracovaní v cyklóne. Vytvorený koberec ide do hlavného lisu, ktorý dokončí tvorbu dosiek. Hotový MDF list sa rozreže na platne danej veľkosti a potom sa ochladí prúdom vzduchu.

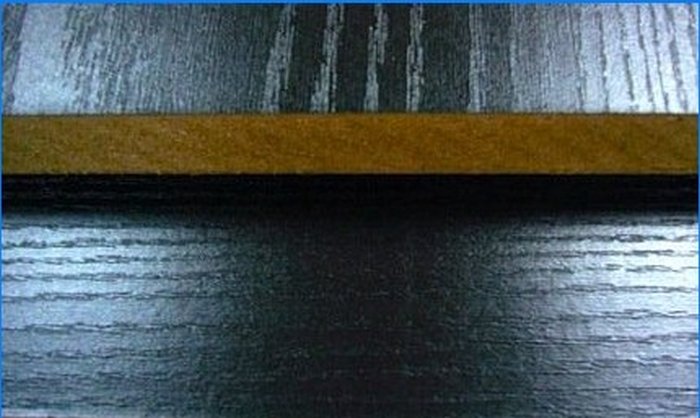

Brúsenie dosiek MDF. Na výstupe z hlavného lisu majú dosky často rôznu hrúbku, nedostatočne hladké povrchy a malé chyby na nich, preto sú podrobené brúseniu. Úplne dokončené dosky sa označujú a skladujú alebo odosielajú na dekoratívne povrchové úpravy.

Laminovanie a iné spôsoby konečnej úpravy MDF

Najobľúbenejšie sú tri druhy dekoratívnych povrchových úprav: laminácia, maľovanie a dyhovanie..

Vkladanie vonkajších povrchov MDF panelu polyvinylchloridovým filmom sa nazýva laminácia. Farba fólie nanesená na panely môže byť lesklá alebo matná, monochromatická a vzorovaná na prírodnom kameni alebo dreve. PVC fólia je zlepená pod tlakom, vrstva lepidla je vyrobená z formaldehydovej živice. Povrchy laminovaných MDF panelov sú odolné proti mechanickému opotrebeniu, nenahromažďujú sa statický náboj, nezmiznú a nezhoršujú sa vplyvom slnečného svetla..

Na získanie dýhovaného MDF sa dyha z dreva lepí spravidla na povrch svojho hodnotného druhu. Panely MDF získané dýhovaním sa zvonka nelíšia od skutočného dreva, pričom vykazujú lepšie vlastnosti – nevysychajú ani sa zdeformujú, sú odolnejšie a odolné voči vlhkosti.

Lakovanie MDF sa vykonáva pomocou emailov a farieb s dobrou tekutosťou a elasticitou. Výsledkom maľovania je, že panel MDF získava nielen esteticky príjemný vzhľad, ale aj spoľahlivú ochranu pred rôznymi fyzikálnymi a mechanickými vplyvmi. Pred nanesením vrstvy náterových materiálov sú povrchy MDF panelov tmelené a základným náterom.

Vlastnosti MDF

Neexistuje žiadny ruský štandard Gosst pre drevovláknité dosky so strednou hustotou. Výrobcovia MDF buď vyvíjajú svoje vlastné špecifikácie alebo vyrábajú dosky podľa európskej normy ANSI A208.2.

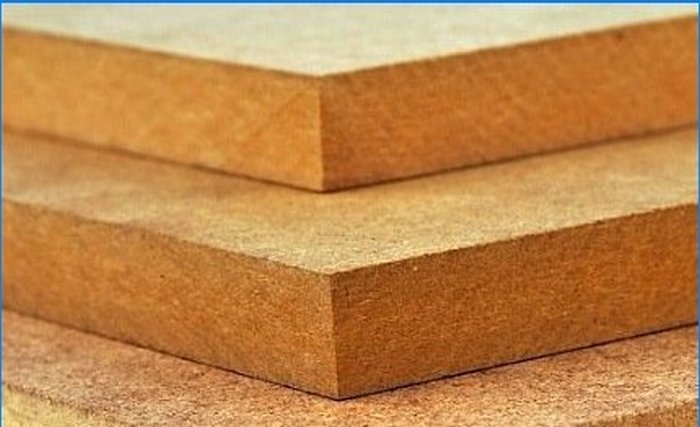

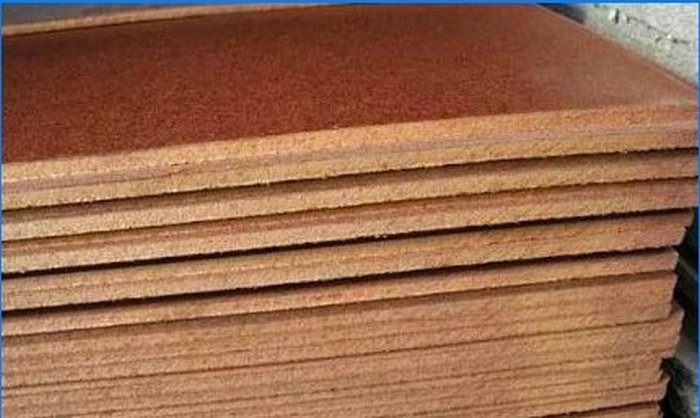

Vyrábajú sa dosky MDF prvej a druhej triedy, s hrúbkou 6 až 24 mm, lepenie drevných vlákien sa uskutočňuje pomocou močovinoformaldehydových živíc a dreveného lignínu. Mnoho výrobcov deklaruje ako spojivo iba lignín: tvrdia, že nie sú prítomné žiadne zložky škodlivé pre životné prostredie – toto tvrdenie nie je pravda.

Štandardné veľkosti panelov MDF: 1650 x 1650 mm, 2800 x 1650 mm, 2750 x 1650 mm, 2250 x 1650 mm a 2440 x 1650 mm. Vyrábame tiež panely „dodatočných“ rozmerov – 3660 x 1650 mm, 3050 x 1650 mm, 2100 x 1650 mm a 1850 x 1650 mm.

Povrch dosiek MDF triedy I nemá absolútne žiadne chyby – sú dokonale rovné, bez triesok, škrabancov alebo škvŕn.

Dosky triedy II môžu mať škrabance s hĺbkou nie väčšou ako 0,3 mm a nie viac ako 20 mm, na okrajoch malé triesky, malé chyby pri brúsení.

MDF triedy III je vhodný iba na stavebné účely, pretože má viacnásobné triesky a povrchové chyby.

Hustota vyrábaných dosiek MDF je v rozsahu od 600 do 1200 kg / m3. Emisná trieda (uvoľňovanie voľného formaldehydu zo 100 g hmotnosti) pre akýkoľvek typ MDF je El, t.j. nepresahuje 10 mg.

Akýkoľvek panel MDF má vysokú odolnosť proti vlhkosti a čím je panel hrubší, tým vyššia je jeho odolnosť proti vlhkosti – maximálny bobtnanie dosiek s hrúbkou 6 – 8 mm nepresiahne 17% pôvodného objemu MDF..

Počas výrobného procesu môžu byť dosky MDF vybavené kvalitnejšími vlastnosťami, pokiaľ ide o odolnosť proti vode, požiarnu odolnosť a biostabilitu, ako vlastnosti sériových dosiek..

Výhody a nevýhody MDF

Pozitívne vlastnosti:

- odolnosť proti vlhkosti. Vysoká hustota a rovnomernosť štruktúry dosiek, ktoré sú poskytované drevnými vláknami, spolu s vonkajším dekoratívnym povlakom, významne zvyšujú odolnosť proti vlhkosti, čo umožňuje napríklad periodické mokré čistenie. Panely MDF sa však neodporúčajú na inštaláciu v miestnostiach s trvalo vysokou úrovňou vlhkosti vzduchu, s výnimkou ich vodotesných úprav;

- sila. Panely MDF majú pevnosť takmer rovnajúcu sa drevu a oveľa vyššiu ako drevotrieskové dosky, preto sa používajú pri vytváraní štruktúr na funkčné a dekoratívne účely;

- nízka cena. Náklady na laminovaný MDF panel s hrúbkou 16 mm sú asi 300 rubľov. na m2, čo je lacnejšie ako prírodné drevo;

- dlhá životnosť. Povrchy panelov si zachovávajú svoj tvar aj pri extrémnych teplotách, špeciálne impregnácie ich chránia pred plesňami, hmyzom a plesňami. Odolný náter nevyžaduje pravidelné maľovanie alebo lakovanie a podľa návodu na použitie vydrží niekoľko desaťročí;

- dekoratívne povrchové úpravy. Existujúce metódy povrchovej úpravy dosiek MDF, možnosť kombinovania viacerých metód (maľovanie a dyhovanie) vytvárajú veľké príležitosti pri stavbe interiérov;

- jednoduchá inštalácia. Panely MDF sa ľahko inštalujú – nie sú potrebné žiadne špeciálne školenia ani nástroje. V prípade poškodenia fragmentu MDF povrchovej úpravy panelmi je ľahké nahradiť ho novým, pretože výrobné veľkosti sú štandardné;

- ľahká manipulácia. Vysoká hustota dosiek MDF umožňuje frézovanie s vytvorením rôznych reliéfov.

Negatívne vlastnosti:

- väčšiu váhu. Na rozdiel od dreva podobnej šírky sú dosky MDF závažnejšie;

- práškovanie. Počas spracovania a mletia dosiek sa vytvára veľké množstvo prachu – použitie respirátora je povinné;

- potreba vyvŕtať diery. Bude takmer nemožné zatlačiť klinec alebo skrutku do skrutky do MDF, vyžaduje sa predbežné vŕtanie otvoru na upevnenie;

- nedostatočná únosnosť. Ak sú pre vertikálne nosiče celkom vhodné platne MDF, potom pre vertikálne nosiče to nie sú príliš dlhé police, napríklad je lepšie usporiadať sa z takýchto dosiek;

- obsah formaldehydových živíc. Napriek environmentálnej ústretovosti, ktorú tvrdia niektorí výrobcovia, nie je to úplne pravda. Áno, emisná trieda MDF je nízka a takmer rovná prírodnému drevu, ale emisie formaldehydu sú stále prítomné.

Aplikácia MDF

Panely vyrobené z tohto materiálu sa široko používajú v interiérových dekoráciách – pri dokončovacích stropoch a budovaní vzduchovodov, pri výrobe interiérových dverí. Hustšia modifikácia MDF, nazývaná HDF, sa používa ako základ pre laminátové podlahy, na vytvorenie dekoratívnych perforovaných dosiek používaných pri konštrukcii kancelárskych priečok a na skrytie vykurovacích batérií. Okenné parapety sa vytvárajú z panelov MDF.

V konštrukcii sú obľúbené T-lúče vyrobené z MDF, ktoré sa používajú ako jadro medzifázových lúčov v monolitickej konštrukcii. Vodotesný MDF pre strešné lakovanie – prvky takého lanka sú natreté olejovou farbou pre dlhšiu životnosť.

Tento materiál je obľúbený najmä u výrobcov nábytku. Existujúci spôsob ohýbania prvkov MDF umožňuje ich použitie pri výrobe stoličiek a kresiel. Laminátový a dýhovaný MDF sa používa na výrobu nábytku do skriniek pre obytné miestnosti a kuchyne.

Okrem toho sa vyrábajú MDF a HDF: nohy hudobných nástrojov; zábradlia, schody a stĺpiky schodov vo vnútri budov; kryty reproduktorov; výzdoba interiéru verejnej dopravy, nákladných automobilov atď..

Výrobcovia MDF v Rusku

Na rozdiel od všeobecného presvedčenia, že neexistujú domáci výrobcovia dosiek MDF, to tak nie je. Tento materiál vyrába spoločnosť CJSC Plitspichprom, OJSC Lesplitinvest, CJSC Russian Laminat, LLC Kronostar a jeden z prvých domácich výrobcov dosiek MDF LLC Sheksninsky KDP..

Pri výbere MDF domácej výroby venujte pozornosť emisnej triede formaldehydu deklarovanej výrobcom na obale a v sprievodných dokumentoch – často sa rovná E2, t. vyššia ako u západných produktov. Emisná trieda by sa však mala kontrolovať bez ohľadu na krajinu pôvodu výrobkov MDF …

Ahoj! Chcel by som sa opýtať, čo presne sú MDF panely a na čo sa používajú? Sú to nejaké stavebné materiály alebo majú iné využitie? Ak môžeš, prosím, objasni mi to. Ďakujem!

Ahoj! Aké sú hlavné výhody MDF panelov? Sú vhodné na použitie v interiéroch? Majú dlhú životnosť? Ak áno, aké je optimálne použitie MDF panelov? Ďakujem za odpoveď!

Hlavnou výhodou MDF panelov je ich vetšia odolnosť v porovnaní s drevom, vďaka hustému žíhanému zloženiu. Sú stabilné, ľahké a majú hladkú povrchovú úpravu, ktorá umožňuje ľahšie lakovať, farbiť alebo natierať. MDF panely sú vhodné na použitie v interiéroch, najmä vo výrobe nábytku, v stavebníctve a pri realizácii interiérových štruktúr. Majú dlhšiu životnosť ako iné materiály a ich optimálne použitie je pri výrobe kuchynských linkov, skriniek, políc, dverí, obkladov a podobne.