Obsah článku

- Účel elektródy, jej vlastnosti

- Ako elektródy fungujú

- Ako súvisí typ elektródového povlaku s ich zváracími a technologickými vlastnosťami?

- Spotrebné a nespotrebiteľné elektródy – aký je medzi nimi rozdiel

- Elektródy sú rozdelené do niekoľkých skupín

- Skupina elektród na zváranie uhlíkových a nízkolegovaných ocelí

- Skupina elektród na zváranie vysokolegovanými oceľami a zliatinami

- Skupina elektród pre zváračské práce na legovaných konštrukčných oceliach (vysoká a vysoká pevnosť)

- Zváracie elektródy

- Skupina elektród používaných na zváranie a povrchovú úpravu výrobkov z liatiny za studena

- Zváranie žiaruvzdorných ocelí – použité elektródy

- Zváranie neželezných kovov – niektoré podrobnosti

Od vynálezu prvej efektívnej zváracej elektródy, ktorá bola vytvorená a patentovaná Švédom O. Kelbergom v roku 1911, uplynulo viac ako sto rokov. Pri pohľade späť na desaťročia, ktoré uplynuli od tejto udalosti, je možné jednoznačne konštatovať, že vynález zváracej elektródy sa stal skutočnou udalosťou globálneho významu..

Pre lepšie zváranie kovov a zliatin je potrebné zvoliť pre každú z nich špecifickú značku zváracích elektród. A aby ste sa pri výbere nemýlili, musíte vedieť, aké typy elektród existujú, ako rozpoznať ich označenia a oblasti použitia – odpovede sú v tomto článku..

Účel elektródy, jej vlastnosti

Elektróda je dôležitým článkom v technológii elektrického oblúkového zvárania – je určená na dodávanie elektrického prúdu do zváracieho objektu. Dnes existuje veľa typov a značiek zváracích elektród, ktoré majú svoju vlastnú úzku špecializáciu..

Elektródy musia spĺňať nasledujúce podmienky:

- dodávka stáleho horiaceho oblúka, vytváranie vysoko kvalitného švu;

- kov vo zvare musí mať určité chemické zloženie;

- elektródová tyč a jej poťah sa rovnomerne topia;

- zváranie s vysokou produktivitou s najmenším rozstrekovaním elektródového kovu;

- troska získaná pri zváraní je ľahko oddeliteľná;

- zachovanie technologických a fyzikálno-chemických vlastností počas určitého obdobia (počas skladovania);

- nízka toxicita počas výroby a počas zvárania.

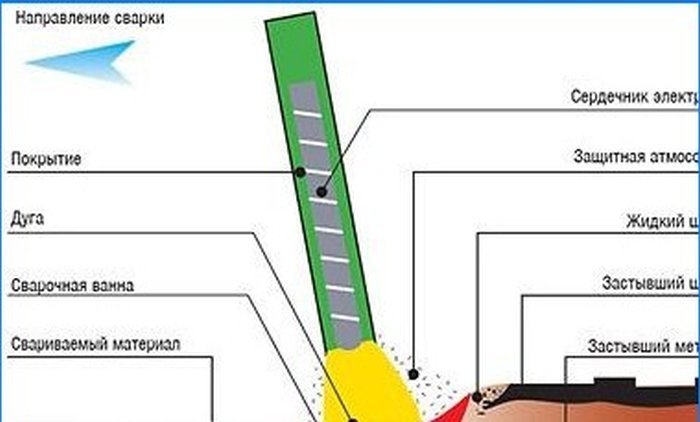

Ako elektródy fungujú

Na ich výrobu sa používajú zváracie drôty alebo kovové tyče prenášajúce elektrický prúd, ktorých chemické zloženie určuje kvalitu elektród. Elektródy môžu pozostávať iba z kovovej tyče (drôtu) – takéto zváracie elektródy sa nazývajú nepotiahnuté. Ak je elektródová tyč potiahnutá špeciálnou zmesou určenou na zlepšenie kvality zvárania, elektródy sa nazývajú potiahnuté. Používa sa niekoľko typov povlakov: kyslé, zásadité, rutilné, celulózové a zmiešané.

Podľa účelu je povlak rozdelený na dva typy: ochrannú (silno potiahnuté elektródy) a ionizujúcu (tenko potiahnuté elektródy). Pre lepšie pochopenie rozdielu medzi týmito typmi povlakov je potrebné poznamenať, že kvalita zvárania elektródami s ionizujúcim povlakom je horšia ako zváranie elektródami s ochranným povlakom – prvý typ povlaku nie je schopný chrániť zvar pred nitridáciou a oxidáciou..

Ako súvisí typ elektródového povlaku s ich zváracími a technologickými vlastnosťami?

Schopnosť zvárať v akejkoľvek polohe, výkon elektrického zvárania, požadovaný zvárací prúd, tendencia k tvorbe pórov, ako aj (v niektorých prípadoch) tendencia vytvárať praskliny vo zvare a obsah vodíka v nanesenom kovu – všetky tieto faktory priamo závisia od typu poťahu zváracích elektród..

Kyslý povlak pozostáva z oxidov kremíka, mangánu a železa. Kyselinou potiahnuté elektródy (SM-5, ANO-1) sú podľa vlastností zváraného spoja a zvarového kovu typu E38 a E42. Pri zváraní elektródami s kyslým povlakom z kovov pokrytých hrdzou alebo šupinami sa póry netvoria (rovnaké – pri predĺžení oblúka). Zvárací prúd pre takéto elektródy môže byť striedavý alebo konštantný. Negatívnym faktorom pri zváraní kyslými elektródami je vysoká tendencia ku vzniku horúcich trhlín vo zvarovom kove..

Hlavný povlak elektród (UONII-13, DSK-50) je tvorený fluoridovými zlúčeninami a uhličitanmi. Chemické zloženie kovu nasmerovaného takýmito elektródami je totožné s chemickým zložením nehybnej ocele. Nízky obsah inklúzií nekovov, plynov a škodlivých nečistôt poskytuje zvarovému kovu vysokú rázovú pevnosť (pri normálnych a nízkych teplotách) a ťažnosť, vyznačuje sa zvýšenou odolnosťou proti horúcim trhlinám. Elektródy so základným povlakom patria podľa ich charakteristík k typom E42A a E46A, E50A a E60.

Elektródy so základným povlakom sú však z dôvodu svojich nedostatkov vo svojich technologických charakteristikách nižšie ako niektoré typy elektród – v prípade zvlhčenia povlaku a predĺženia oblúka pri práci s nimi je citlivosť na tvorbu pórov vo zvarovom kove vysoká. Zváranie takýmito elektródami sa vykonáva pod jednosmerným prúdom s reverznou polaritou, elektródy vyžadujú žíhanie pred začatím zvárania (pri t 250 – 420 ° C)..

Rutilne potiahnuté elektródy (MP-3, ANO-3, ANO-4, OZS-4) obchádzajú všetky ostatné typy elektród v mnohých technologických kvalitách. Pri zváraní so striedavým prúdom je oblúkové spaľovanie takýchto elektród silné a stabilné s minimálnym rozstrekovaním kovu – vytvára sa vysokokvalitný zvar a troska sa ľahko separuje. Zmena dĺžky oblúka, zváranie mokrého alebo hrdzavého kovu, povrchové zváranie oxidmi – to všetko má malý vplyv na tvorbu pórov rutilových elektród..

Zvarový kov, ktorý tvoria, má však aj negatívne vlastnosti – zníženú rázovú húževnatosť a plasticitu spôsobenú inklúziami oxidu kremičitého.

Organické komponenty vo veľkých množstvách (až do 50%) tvoria celulózový typ elektródového povlaku (VSC-1, VSC-2, OMA-2). Kov, ktorý sa ukladá, je identický s oceľou pokojnou alebo polotuhou (v chemickom zložení). Elektródy s celulózovým povlakom patria podľa ich charakteristík k typom E50, E46 a E42.

Jednostranné zváranie celulózovými elektródami podľa hmotnosti vám umožňuje získať rovnomernú zvarenú pätku švov, zvariť zvislé švy aj metódou zhora nadol. Kovový šev získaný zváraním celulózovými elektródami má však vysoký obsah vodíka, čo je veľký mínus.

Zmiešaný povlak umožňuje kombinovať kvalitatívne vlastnosti rôznych typov povlakov elektród. Zmiešané povlaky sú kyslé rutilové, rutilné celulózy, rutilné bázy atď..

Typ obalu Značenie podľa GOST 9466-75 Medzinárodná značka ISO Značenie podľa starého GOST 9467-60 kyslá A A P (ruda) hlavný B IN F (fluorid vápenatý) rutil P R T (rutil (titán)) celulózová C FROM Oh (organické) zmiešané typy náterov kyselina-rutil AR AR základný rutil RB RC zmiešané iné P S rutil so železným práškom RJ RR Spotrebné a nespotrebiteľné elektródy – aký je medzi nimi rozdiel

Kovová tyč spotrebných elektród sa používa pri zváraní ako formovací materiál pre šev, materiálom pre tieto elektródy je oceľ alebo meď. Nespotrebovateľné elektródy sú vyrobené z uhlia alebo volfrámu – ich účelom je dodávať elektrický prúd do zváracieho miesta a na upevnenie zváraných prvkov (primárne spojených vlastným kovom) sa používa výplňový drôt alebo tyč. Materiál na výrobu uhlíkových elektród je špeciálne elektrotechnické amorfné uhlie, ktoré má vzhľad tyčí zaobleného prierezu. Uhlíkové elektródy sa používajú dvoma spôsobmi: na získanie čistých zvarov z estetického hľadiska – ak je vzhľad konečného produktu obzvlášť dôležitý; môžu sa použiť na rezanie extra hrubého kovu (rezanie vzduchovým oblúkom).

Dĺžka elektródy závisí od jej priemeru:

Priemer elektródy, mm Dĺžka elektródy, mm Priemer elektródy, mm Dĺžka elektródy, mm legované alebo uhlíkové vysoko dotovaný legované alebo uhlíkové vysoko dotovaný 1.6 220

250150

2004.0 350

450350 2.0 250 200

2505.0

6.0

8.0

10.0

12.0450 350

4502.5 250

300250 3.0 300

350300

350Označenie elektród sa vykonáva podľa nasledujúcej schémy:

1. hodnota zodpovedá typu elektródy;

2. – značka elektródy;

3. priemer (mm);

4 – opisuje účel elektród;

5. – hrúbka povlaku;

6. – index informujúci o vlastnostiach zvarového kovu a zvarového kovu (GOST 9467-75, GOST 10051-75 alebo GOST 10052-75);

7. typ pokrytia;

8. typy priestorových polôh povrchu alebo zvárania, ktoré sú pre tieto elektródy prípustné;

9. – polarita a typ prúdu, menovité napätie pre zdroj striedavého prúdu bez záťaže.Predpokladom pre štruktúru označenia elektród je označenie technických požiadaviek (GOST), podľa ktorých boli tieto elektródy vykonané (podľa podmienok GOST 9466-75, TU 14-4-644-65, TU 14-4-321-73, TU 14-4 -831-77, TU 32-TsTVR-611-88).

Príklad označenia elektródy:

E46A – UONI – 13/45 – 3,0 – UD2 GOST 9466-75, GOST 9467-75 E432 (5) – B10 Navrhovaný príklad obsahuje označenie elektród typu E46A, podrobnejšie zvážte jeho význam.

Označenie deliča:

- Elektróda určená na oblúkové zváranie;

- 46 – zaručená minimálna medza pevnosti v ťahu (podľa GOST 9467-75);

- A – elektródy so zlepšeným typom;

- U elektródy sú použiteľné na zváranie konštrukčných ocelí (uhlíkových a nízkolegovaných) s medzou pevnosti v ťahu do 600 MPa;

- D2 – hrúbka povlaku zodpovedá 2. skupine;

Označenia menovateľa:

- 43 2 (5) – vlastnosti zvaru a zvarového kovu;

- B – podľa vyššie uvedenej tabuľky typov povlakov zodpovedá hlavnému typu;

- 1 – priestorová poloha, prípustná pri zváraní;

- 0 – reverzný polárny konštantný prúd.

Pri označovaní elektród použiteľných na zváranie konštrukčných ocelí (uhlíkových a nízkolegovaných) s medzou pevnosti v ťahu do 600 MPa sa pomlčka za písmenom „E“ (v menovateli) neuvádza..

Podľa GOST 9466-75 sú kovové elektródy vyrobené metódou krimpovania na vykonávanie ručného oblúkového zvárania ocelí a navárania vonkajších (povrchových) vrstiev so špeciálnymi vlastnosťami označené príslušným písmenom a sú rozdelené do tried:

- na zváranie uhlíkových a nízkolegovaných ocelí (s medzou pevnosti v ťahu do 600 MPa) – označenie „U“;

- pre zváranie legovaných ocelí (medza pevnosti nad 600 MPa) – označenie „L“;

- na zváranie legovaných ocelí s vysokou tepelnou odolnosťou – označenie „T“;

- na zváranie vysokolegovaných ocelí so špeciálnymi vlastnosťami – označenie „B“;

- na povrchovú úpravu povrchových vrstiev so špeciálnymi vlastnosťami – označenie „H“.

Elektródy určené na zváranie vysokolegovaných ocelí sa delia do tried v závislosti od chemického zloženia a mechanických vlastností uloženého kovu: existuje 49 typov takýchto elektród (podľa GOST 10052-75), ktoré sú označené indexom „E“, za ktorým nasledujú čísla a písmená. Čísla za indexom (dva) informujú o obsahu uhlíka (v priemere v stotinách percenta) v uloženom kove. Uvádzajú sa tieto písmenové názvy chemických prvkov (pri označovaní sa neuvádzajú úvodzovky): dusík – „A“, niób – „B“, volfrám – „B“, mangán – „G“, meď – „D“, molybdén – „M“, nikel – „N“, titán – „T“, vanád – „F“ a chróm – „X“. Ak je priemerný obsah chemických prvkov v uloženom kove menší ako 1,5%, čísla za písmenom sa nestanovia.

Možné priestorové polohy počas zvárania sú uvedené takto:

- ak je pre tento typ elektród prípustné zváranie vo všetkých polohách – „1“;

- všetky polohy okrem zvárania v polohe zhora nadol – „2“;

- iba pre vodorovnú polohu v rovine umiestnenej zvisle, pre vertikálnu polohu zdola nahor a pre spodnú polohu – „3“;

- iba pre spodnú polohu a nižšie v lodi – „4“.

Elektródy sú rozdelené do niekoľkých skupín

Skupina elektród na zváranie uhlíkových a nízkolegovaných ocelí

Elektródy zahrnuté do tejto skupiny sa používajú na zváranie uhlíkových ocelí (obsah uhlíka do 0,25%) a nízkolegovaných ocelí s medzou pevnosti v ťahu najviac 590 MPa. Táto skupina elektród kombinuje nasledujúce vlastnosti zváraného spoja a mechanické vlastnosti zváraného kovu: nárazová pevnosť a predĺženie, uhol ohybu a konečná pevnosť v ťahu.

Tieto vlastnosti elektród určujú ich klasifikáciu v rámci skupiny (pri značení čísla za písmenom „E“ informujú o najmenšej medznej pevnosti v ťahu zvarového spoja alebo zvarového kovu v kgf / mm2):

- zvárané práce na oceliach s medzou pevnosti v ťahu menej ako 490 MPa (E38, E42, E46 a E50);

- zvárané práce na oceliach s vysokými požiadavkami na rázovú húževnatosť a relatívne predĺženie zvarového kovu (E42A, E46A a E50A);

- zvárané práce na oceliach s medzou pevnosti v ťahu viac ako 490 MPa, ale nie viac ako 590 MPa (E55 a E60).

Skupina elektród na zváranie vysokolegovanými oceľami a zliatinami

V rámci skupiny sa elektródy, ktorých účelom je zvárať zliatiny na báze niklu a železa a niklu, ako aj vysokolegované ocele, delia na:

- určené na zváranie žiaruvzdorných (žiaruvzdorných) ocelí a zliatin;

- určené na zváranie ocelí a zliatin odolných voči korózii.

Podľa podmienok GOST 10052-75 sa elektródy určené na zváranie vysokolegovaných ocelí a zliatin s odolnosťou proti korózii, tepelnou odolnosťou a tepelnou odolnosťou klasifikujú podľa mechanických vlastností zváraného kovu a chemického zloženia uloženého kovu do 49 druhov. Pre väčšinu priemyselných elektród sú vlastnosti zvarového kovu stanovené špecifikáciami výrobcu..

Elektródy určené na zváranie vysoko legovaných zliatin a ocelí majú významné rozdiely v charakteristikách uloženého kovu a chemického zloženia v porovnaní s charakteristikami a zložením kovov nimi zváraných. Aby bolo možné čo najlepšie zvoliť, je potrebné dosiahnuť základné prevádzkové parametre zváraných spojov (odolnosť proti korózii a mechanické vlastnosti, tepelná odolnosť a tepelná odolnosť) a odolnosť zváraného kovu voči praskaniu..

Zváranie vysokolegovaných ocelí a zliatin sa vykonáva elektródami s rutilovými, základnými a rutilovými základnými typmi povlakov. Takéto elektródy majú vysokú rýchlosť tavenia a rýchlosť nanášania v dôsledku tyčí vyrobených z vysokolegovaných zliatin a ocelí v porovnaní s elektródami navrhnutými na zváranie nízkolegovaných, legovaných a uhlíkových ocelí – ide o to, že elektródy na zváranie vysokolegovaných zliatin a ocelí majú vysoký elektrický odpor. a nízka tepelná vodivosť. Rovnaké vlastnosti vyžadujú zváranie pod zváracím prúdom so zníženými hodnotami a skrátenie dĺžky elektród, zváranie samotné sa vykonáva hlavne pri jednosmernom prúde s reverznou polaritou..

Skupina elektród pre zváračské práce na legovaných konštrukčných oceliach (vysoká a vysoká pevnosť)

Elektródy tejto skupiny sa používajú na zváranie s medzou pevnosti v ťahu viac ako 590 MPa. Zváranie takýchto druhov ocele sa vykonáva dvoma spôsobmi: po zváraní sú švy podrobené tepelnému spracovaniu alebo sa nevykonávajú..

Tepelné spracovanie zváraných spojov umožňuje získať zvárané spoje rovnakej pevnosti. Na zváranie týchto typov ocelí (E70, E85, E100, E125 a E150) existuje päť typov elektród (podľa GOST 9467-75). Podľa GOST nemôže uložený kov obsahovať viac ako 0,030% síry a 0,035% fosforu..

Dôležitá poznámka: pred vykonaním zváračských prác na štruktúrach, pri ktorých práca predpokladá prítomnosť extrémnych podmienok, je potrebné venovať osobitnú pozornosť chemickému zloženiu elektródy a kovu, ktorý bude zváraný (chemické zloženie môžete určiť pomocou regulačnej dokumentácie alebo použiť všeobecné údaje z úplného označenia elektród).

V prípade, že počas zvárania nie sú potrebné špeciálne spoje s rovnakou pevnosťou, je možné použiť elektródy, ktoré môžu poskytovať austenitickú štruktúru kovového švu. Takto získané zvarové spoje majú zvýšenú odolnosť proti praskaniu a charakteristickými vlastnosťami zvarového kovu budú húževnatosť a ťažnosť. Tento typ elektród je možné použiť na zváranie odlišných a vysokolegovaných ocelí, pričom sa pri zváraní zohľadňujú všetky vlastnosti takýchto elektród vytvorených na zváranie vysokolegovaných ocelí..

Zváracie elektródy

Na vytváranie povrchových vrstiev oblúkovým povrchom (s výnimkou povrchových vrstiev na neželezných kovoch) existuje špecializovaná skupina elektród vyrobených podľa GOST 10051-75 a GOST 9466-75.

Táto skupina zahŕňa 44 typov elektród (napríklad E-16G2XM, E-110X14V13F), klasifikovaných podľa tvrdosti (pri normálnej teplote) a podľa charakteristík uloženého kovu (jeho chemické zloženie). Charakteristiky naneseného kovu elektród sú stanovené v mnohých prípadoch podľa špecifikácií každého výrobcu..

Podľa prevádzkových charakteristík uloženého kovu a zvoleného legovacieho systému sa môžu elektródy na povrchovú úpravu rozdeliť (podmienečne) do šiestich skupín, ktoré tvoria uložený kov:

- nízkouhlíková, nízkolegovaná, s vysokou odolnosťou proti nárazovým zaťaženiam a trením dvoch kovov;

- stredne uhlíkové nízko legované, s vysokou odolnosťou proti nárazovým zaťaženiam, s trením dvoch kovov pri normálnej a zvýšenej teplote (do 600 – 650 ° C);

- zliatina uhlíka (vysoko legovaná), odolná proti opotrebeniu a nárazom;

- vysokolegovaný uhlík so zvýšenou odolnosťou voči vysokým teplotám (650 – 850 ° C) a vysokým tlakom;

- vysoko legovaná austenitická štruktúra s vysokou odolnosťou proti korózii a opotrebovaniu eróziou a trením dvoch kovov pri vysokých teplotách (do 570 – 600 ° C);

- vysoko legovaná disperzia tvrdená, vysoko odolná voči zvlášť ťažkým deformačným a teplotným podmienkam (910 – 1100 ° C).

Práce na povrchových úpravách kovov sa vykonávajú pomocou špeciálnych technológií, ktoré môžu zahŕňať tepelné (predbežné a sprievodné) tepelné spracovanie atď. – založené na stave a chemickom zložení kovov (základné a uložené). Prísne dodržiavanie technológie umožňuje získať zvárané kovové povrchy so stanovenými výkonnostnými charakteristikami.

Skupina elektród používaných na zváranie a povrchovú úpravu výrobkov z liatiny za studena

Takéto elektródy umožňujú opraviť chyby zistené v liatinových odliatkoch, do tej istej skupiny patria elektródy používané pri opravách a reštaurátorských prácach na opotrebovaných zariadeniach. Elektródy pre zváranie za studena je možné použiť pri vytváraní štruktúr metódou zváraného vstrekovania.

Použitím elektród z tejto skupiny je možné získať zvarový kov určitých vlastností – ocele a zliatiny na báze niklu, zliatiny železa a niklu, medi atď..

Zváranie žiaruvzdorných ocelí – použité elektródy

Žiaruvzdorné ocele (triedy TsL-17, TsL-39, TML-1U, TML-3U, TsU-5, OZS-11 atď., Schopné pracovať pri vysokých teplotách – do 550 – 600 ° C) sú zvárané špeciálnymi elektródami, ktorých hlavné vlastnosti sú chemické vlastnosti uloženého kovu a mechanické vlastnosti zváraného kovu pri normálnej teplote. Pred začatím zvárania je dôležité vziať do úvahy maximálnu veľkosť pracovnej teploty, jej súlad s vypočítanými ukazovateľmi dlhodobej pevnosti zváraného kovu.

Podľa podmienok GOST 9467-75 existuje deväť typov elektród (E-09M, E-09MH, E-09x1M, E-05x2M1, E-09x1M1NFB, E-10x3M1BF, E-10x5MF) so základným a rutilovým povlakom, ktorých špecializácia (podľa chemické vlastnosti a mechanické vlastnosti zváraného kovu a zvarového kovu) spočíva vo zváraní žiaruvzdorných ocelí.

Zváranie žiaruvzdorných ocelí sa môže vykonávať aj s elektródami, ktoré nespadajú pod GOST 9467-75 – za predpokladu, že sú určené na zváračské práce s oceľami iných tried (napríklad elektródy triedy ANZhR-1, ktorých hlavným účelom je zvárať rozdielne ocele)..

Pri zváraní s tepelne odolnými oceľami sa spravidla predhrievajú a po dokončení zvárania sa tepelne upravujú.

Zváranie neželezných kovov – niektoré podrobnosti

Pri zváraní medi a jej zliatin je dôležité vziať do úvahy vysokú aktivitu tohto kovu v interakcii s plynmi (predovšetkým vodíkom a kyslíkom). Dôsledkom týchto reakcií môžu byť mikrotrhliny a tvorba pórov vo zvarovom kove, ktorému sa dá zabrániť iba spracovaním s deoxidovanou meďou. Pred začatím zvárania musia byť elektródy dobre kalcinované a oblasti pre švy na zváraných prvkoch musia byť očistené, kým sa neobjaví kovový lesk, s úplným odstránením oxidov, tukov, kontaminantov atď. Hlavným problémom pri zváraní bronzových častí je ich vysoká krehkosť a zníženie pevnostných charakteristík pri zahrievaní, pri zváraní mosadzných štruktúr sa zinok aktívne odparuje..

Hliník a jeho zliatiny sú vysoko oxidovateľné – hustý oxidový film na povrchu zváraných prvkov je vysoko žiaruvzdorný. Povrch zvarovej nádrže môže byť tiež pokrytý vrstvou oxidu hlinitého, ktorá narúša zvárací proces – narúša tvorbu zvaru, prispieva k vzniku nezváraných plôch a nekovových vtrúsenín vo zvarovom kove. Je potrebné odstrániť oxidový film – riešením tohto problému pri manuálnom zváraní bude zavedenie fluoridových a chloridových solí alkalických kovov (kovov alkalických zemín) do povlakovej kompozície elektród, čo v roztavenom stave pomôže eliminovať film a udržať stabilný oblúk..

Najmä húževnatosť a pevnosť niklu – jeho zliatiny, ktoré (v závislosti od zloženia) majú vysokú odolnosť proti korózii, tepelnú odolnosť a odolnosť voči teplu, z neho robia atraktívny konštrukčný materiál. Pri zváraní štruktúrnych prvkov z tohto kovu (jeho zliatin) však vznikajú ťažkosti v dôsledku zvýšenej citlivosti niklu na nečistoty, najmä na rozpustené plyny (vodík, kyslík a vo väčšej miere na dusík), ako aj v dôsledku výskytu horúcich trhlín. Je možné zabrániť tvorbe pórov a vzniku trhlín pomocou vysoko čistých elektród a zváracích prvkov z niklu (jeho zliatin), pričom sa zvýšená pozornosť venuje predbežnej príprave na zváranie..

Ahoj! Mám otázku ohľadom zváracích elektród. Mohli by ste mi prosím vysvetliť, aký je ich hlavný účel a ako sa používajú? Ako vybrať správne zváracie elektródy pre konkrétny projekt? Aké sú rôzne typy elektród a v čom sa líšia? Ďakujem veľmi pekne za vysvetlenie!

Ahoj! Mám otázku ohľadne zváracích elektród. Aké sú odporúčané typy elektród pre zváranie ocele a hliníka? Ďakujem!

Pre zváranie ocele sa odporúčajú bežné elektródy s povlakom, ktoré obsahujú vápenec a ruténium. Tieto elektródy majú dobré vlastnosti pri tvorbe zvarov a poskytujú pevné spoje. Pri zváraní hliníka sa odporúčajú elektródy z hliníkovej zliatiny, pretože majú špeciálne vlastnosti, ktoré zaručujú kvalitné a pevné spoje na hliníku.